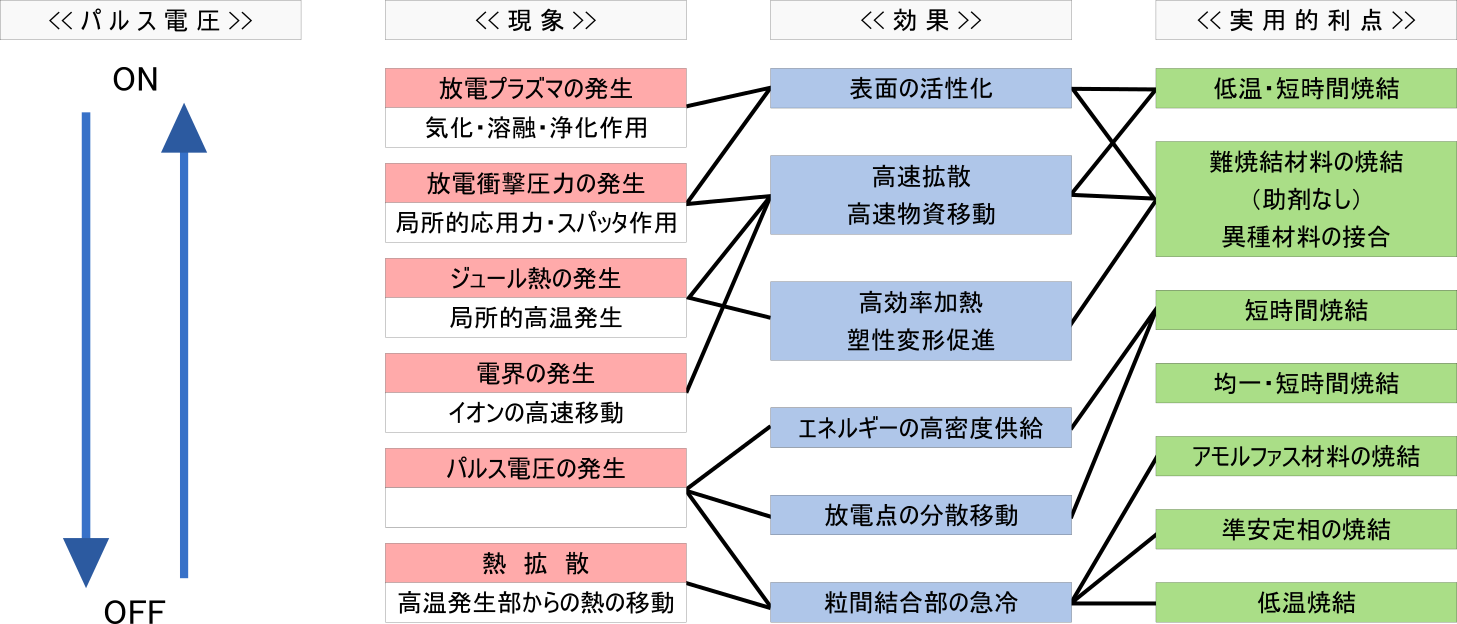

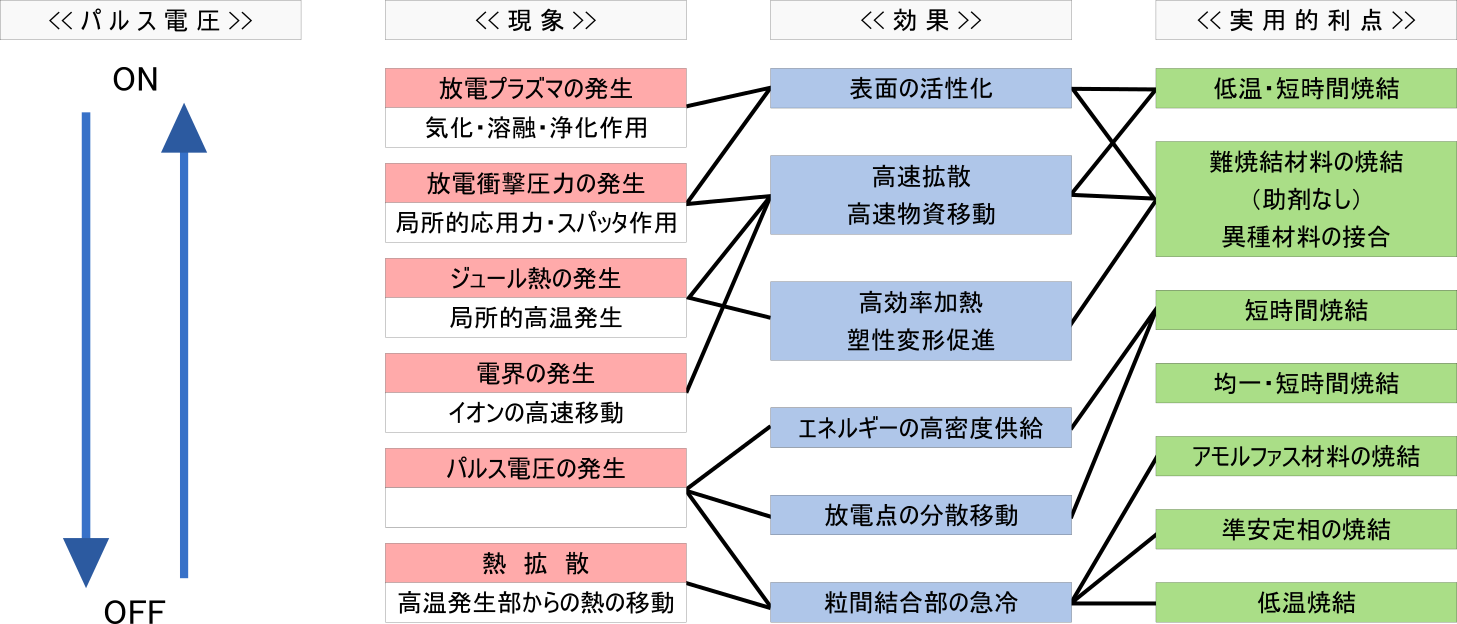

SPSプロセスは、圧粉体粒子間隙に低電圧でパルス状大電流を投入し、火花放電現象により瞬時に発生する放電プラズマ

(高温プラズマ:瞬間的に数千~1万℃の高温度場が粒子間に生じる)の高エネルギーを熱拡散・電界拡散などへ効果的に応用したものです。

低温から2000℃以上の超高温域において従来法に比べ200~500℃ほど低い温度域で、昇温・保持時間を含め概ね5~20分程度の

短時間で焼結を完了します。

|

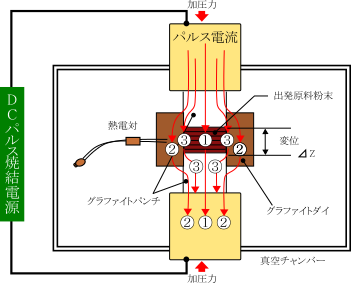

| ON-OFF直流パルス電流の経路図 |

|---|

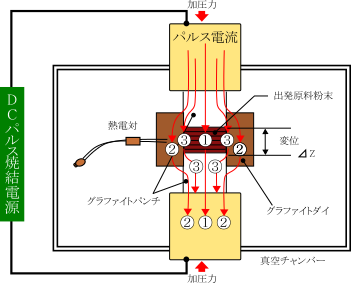

SPSプロセスは、ON-OFF直流パルス通電を用いた加圧焼結法の一種です。

パルス通電では、焼結の進行状況を観測しながら投入エネルギーをデジタル的に精度よく制御することができます。

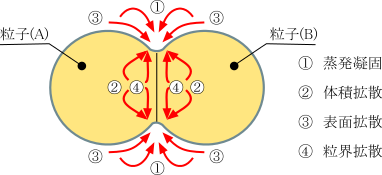

通電初期の現象として、パルス通電・放電に伴う放電プラズマの発生は放電衝撃圧力とともにスパッタ作用で粉体の吸着ガスなどを

吹き飛ばす表面浄化作用や絶縁酸化皮膜の破壊作用を生み出します。粉体粒子接触部にパルス大電流が通過することで、

放電を伴わない場合でも急激なジュール加熱により溶解と高速拡散が起きます。

電界の作用でイオンの高速移動による高速拡散効果も生じます。このON-OFFで繰り返し

電圧・電流を印加することにより、圧粉体内で放電点とジュール発熱点(局所的高温発生場)が移動し、

試料全体に分散されてONの状態での現象と効果が試料内に均一に繰り返される結果、電力消費量も少なく効率のよい焼結が行われます。

粒間結合を形成しようとする部分に高エネルギーのパルスが集中できるよう設計されていることがSPSプロセスの特徴であり、

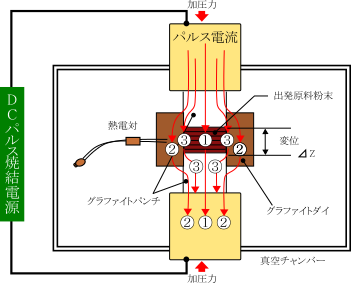

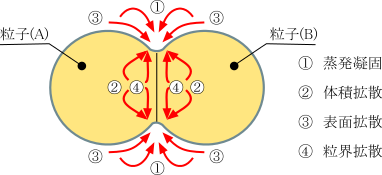

ホットプレス・抵抗焼結などの通常焼結法と大きく異なる点です。ネック形成のメカニズムは、粒子表面で局所的に気化と溶融現象が起こり、

粒子間接触部にネック(頸部)というくびれた部分が

|

| 焼結時の物質移動の概念図 |

|---|

でき溶着状態となります。

隣接粒子間でできたネックは次第に発達し、塑性変形を起こしながら拡散部分を拡張させて最終的に密度99%以上の高密焼結体を合成するのです。

粒子表面のみの自己発熱による急速昇温が可能なため、出発原料の粒成長を抑制することができ、

短時間で緻密な焼結体を得ることができます。また、圧粉体内部の組織が変化するのを阻止できるため、

アモルファス構造やナノ結晶組織をもつ粉末をそのままの状態でバルク化が可能です。

|

| SPSによるネック形成の初期過程と粒体表面状態の比較 |

|---|

|

| SPSプロセス のON/OFF直流パルス通電効果 |

|---|

|

| SPSプロセスのメカニズム |

|---|